一、

產(chǎn)品說明

1. 產(chǎn)品名稱:

學(xué)名:硫酸。別名:綠礬油、硫鏹水、磺鏹水。分子式:H

2SO

4 。分子量:98.1

2. 危險(xiǎn)分類:

常規(guī)分類及編號(hào):GB8.1類81007 , 原鐵規(guī):一級(jí)無機(jī)酸腐蝕物品。

3. 產(chǎn)品規(guī)格:

工業(yè)級(jí)GB534—82(特種硫酸)含量≥92.5%或98%:(濃硫酸)一級(jí)品≥92.5%或98%;二級(jí)品≥92.5%或98%。(稀硫酸)≥75%。

4. 產(chǎn)品用途:

化學(xué)工業(yè)的基礎(chǔ)原料,尤其是用于化肥、纖維、無機(jī)藥品、金屬冶煉、紡織、造紙、食品等工業(yè),還用于化學(xué)試劑和醫(yī)藥。

5. 理化特性:

濃硫酸為無色透明的油狀液體,由于純度不同,顏色自無色、黃色**黃棕色,有時(shí)還有渾濁狀的現(xiàn)象。強(qiáng)腐蝕性。濃硫酸有明顯的脫水作用和氧化作用,與可燃物接觸會(huì)劇烈反應(yīng),引起燃燒。相對(duì)密度1.834;熔點(diǎn)10.5℃,98%硫酸+3℃,93%硫酸-32℃。能任意溶于水,同時(shí)放出大量高熱,會(huì)使酸液飛濺傷人或引起爆炸。所以在混合時(shí)只能把硫酸慢慢地倒入水中加以攪拌,jue不可把水倒入硫酸。硫酸具有酸類的通性,其化學(xué)性質(zhì)如下:

(1) 能與堿中和反應(yīng)生成鹽和水,并放出高熱。

(2) 76%以下的稀硫酸能與鋅、鐵等活潑金屬起反應(yīng),生成鹽并放出氫氣。

(3) 能與金屬氧化物起反應(yīng),生成鹽和水。

(4) 與沸點(diǎn)較低的酸形成鹽共熱,或與強(qiáng)堿弱酸鹽反應(yīng),可生成新鹽新酸。

(5) 能與有些有機(jī)物起磺化作用生成磺化物。

(6) 濃硫酸具有強(qiáng)氧化性,在常溫下在鐵容器表面生成一層氧化膜保護(hù)層,因此可用鐵罐裝運(yùn)濃硫酸。當(dāng)與銅、碳、硫共熱,這些物質(zhì)被氧化,而硫被還原成SO

2。

(7) 濃硫酸具有脫水和吸水作用,因此能從蔗糖、稻草、木材、棉麻織物、紙張等碳水化合物中脫水變成黑色的碳;對(duì)皮膚能引起嚴(yán)重的脫水和灼傷。在有機(jī)制備時(shí),利用其脫水作用制乙醚和酯類。

6. 危險(xiǎn)特性:

急性毒性:LD

50 2140mg/㎏(大鼠徑口):LC

50 510mg/M

3 ·2h(大鼠徑口):LC

50 320mg/M

3·2h(小鼠徑口)。硫酸的酸霧**高允許濃度為2mg/M

3。濃硫酸遇水放出大量的高熱,可發(fā)生沸濺傷人。與易燃物和可燃物接觸發(fā)生激烈反應(yīng),甚**引起燃燒。遇電石、高氯酸鹽、硝酸鹽、苦味酸鹽、金屬粉末等會(huì)猛烈反應(yīng),發(fā)生燃燒或爆炸。有強(qiáng)烈的吸水性和強(qiáng)腐蝕性。

7. 儲(chǔ)運(yùn)、裝卸、使用注意事項(xiàng)及泄漏應(yīng)急處理:

一般少量的硫酸可用耐酸壇、陶瓷耐酸罐或塑料耐酸罐,外加木花的木格板箱包裝,用石膏等耐酸材料密封壇蓋。儲(chǔ)存于干燥、通風(fēng)的倉(cāng)庫(kù),避免日曬,不可接觸熱源和火種,嚴(yán)防漏水受潮。應(yīng)與易燃或可燃物、堿類、金屬粉末、氧化劑等分開存放,不可混儲(chǔ)混運(yùn)。搬運(yùn)時(shí)要輕裝輕卸,防止包裝及容器損壞。分裝和搬運(yùn)時(shí),要注意個(gè)人防護(hù)。大量濃硫酸用鐵罐包裝,專用槽車運(yùn)輸,卸**低位酸槽,然后用耐酸泵送入儲(chǔ)酸槽。

若硫酸泄漏,應(yīng)先設(shè)法止漏,隔離泄漏污染區(qū),限制非工作人員出入,不要直接接觸硫酸,并迅速挖坑或構(gòu)筑圍堰,將硫酸回收,清場(chǎng)可用石灰中和,并用大量清水沖洗,稀釋后的酸水送到“三廢”處理站,處理后排放。

8. 硫酸對(duì)生理的反應(yīng):

基本形態(tài): 液體

安全濃度:1毫克/米

3

**大允許濃度:2毫克/米

3

中毒濃度:0.02毫克/升

嗅覺能感覺到的**低濃度:無嗅

進(jìn)入人體方式:吸入霧粒

生理作用性質(zhì):脫水刺激作用

生理反應(yīng):

皮膚損壞:硫酸侵蝕后,輕者局部發(fā)紅疼痛;中等者燒成水皰,周圍大量沖血;重者可引起皮膚及皮下組織壞死,燒成焦黑色,與高溫或蒸汽接觸后的癥狀與重度燙傷相似,皮膚燒傷后期可結(jié)成灰色痂皮。

粘膜損害: 眼結(jié)膜受酸氣刺激可發(fā)生急性結(jié)膜炎,如發(fā)紅、流淚、疼痛羞明等,但不太嚴(yán)重。鼻粘膜刺激有鼻干、流涕、噴嚏。咽喉刺激有咽喉干燥、咽下疼痛、咳嗽等。

牙齒損害:急性者或慢性者有齒面逐漸變糙或縱形凹紋,感覺牙齒發(fā)酸、疼痛。重癥者牙根動(dòng)搖,牙齦出血,牙齒變黑等。

全身性中毒:誤吞入硫酸后,口腔強(qiáng)烈疼痛,咽喉、食道和胃部均有強(qiáng)烈燒灼感。初猛烈嘔吐,吐出酸性物質(zhì),后可能吐出咖啡色物或混有鮮紅血液,甚**可見嘔吐物中有食道或胃的粘膜。重者伴有腹瀉,大便中帶粘液或帶血。咽喉上部、氣管如燒傷可能引起急性聲帶狹窄、呼吸困難、全身也可發(fā)生出冷汗、劇烈疼痛、血壓下降而休克。嚴(yán)重者可并發(fā)胃穿孔、聲帶水腫、狹窄、心力衰竭或腎臟刺激癥狀,均可有生命危險(xiǎn),有的在急性休克期死亡。

預(yù)防法:密閉、防護(hù)工具如橡皮衣服、手套、套鞋、眼鏡、口罩等絲綢或毛織品工作服。工作期間常用1—2%小蘇打水漱口。

急救與治療:

1. 皮膚燒傷者立即用大量清水或2%蘇打水沖洗,如有水皰出現(xiàn)須再涂以紅汞或龍膽紫溶液。

2. 眼、鼻、咽喉受刺激,可用溫水或2%蘇打水沖洗或含漱,咽喉急性炎癥者可以咽下冰塊。

3. 牙齒長(zhǎng)期受蒸氣腐蝕,產(chǎn)生劇烈疼痛或牙根動(dòng)搖,須口腔科手術(shù)拔除患牙。#p#分頁標(biāo)題#e#

4. 誤吞入硫酸后,必須立即洗胃,常用溫?zé)崴?—10升,少量多次灌洗,也可用2%小蘇打或其他弱堿性溶液,洗胃以后可內(nèi)服氧化鎂乳劑或橄欖油。

5. 全身休克癥狀明顯時(shí),需從速靜脈注入大量生理鹽水或5%葡萄糖鹽水,必要時(shí)得輸血急救。

6. 聲帶水腫極其嚴(yán)重者需考慮氣管切開術(shù),以挽救生命,食道燒傷后的狹窄,應(yīng)該注意用營(yíng)養(yǎng)高的液體食物,保證營(yíng)養(yǎng)的需要。

二、本車間任務(wù)及管理范圍:

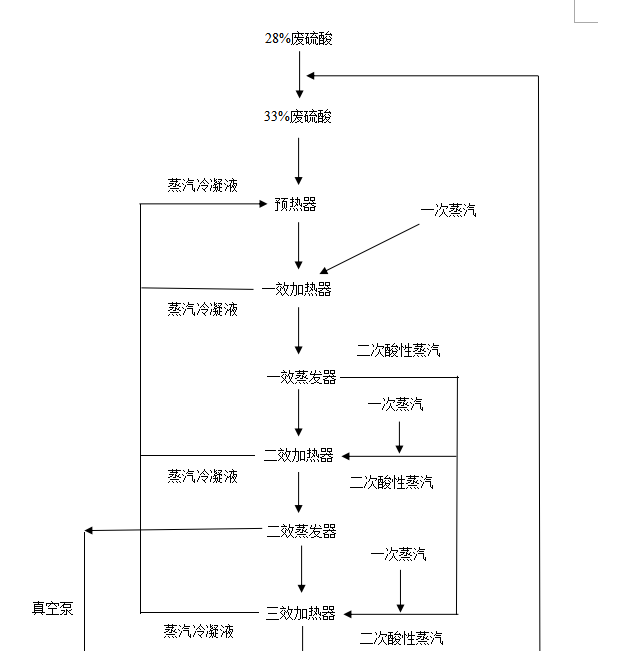

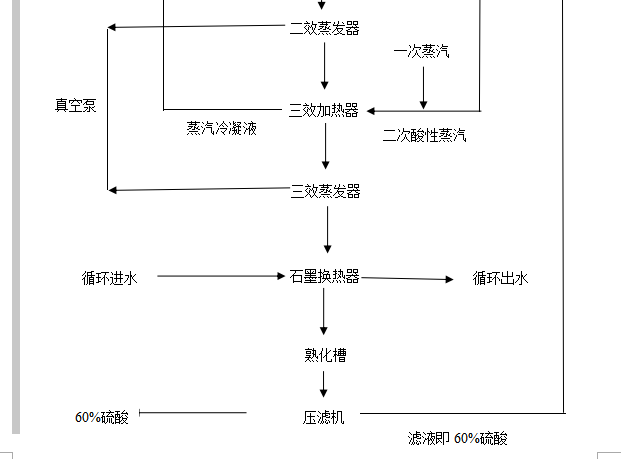

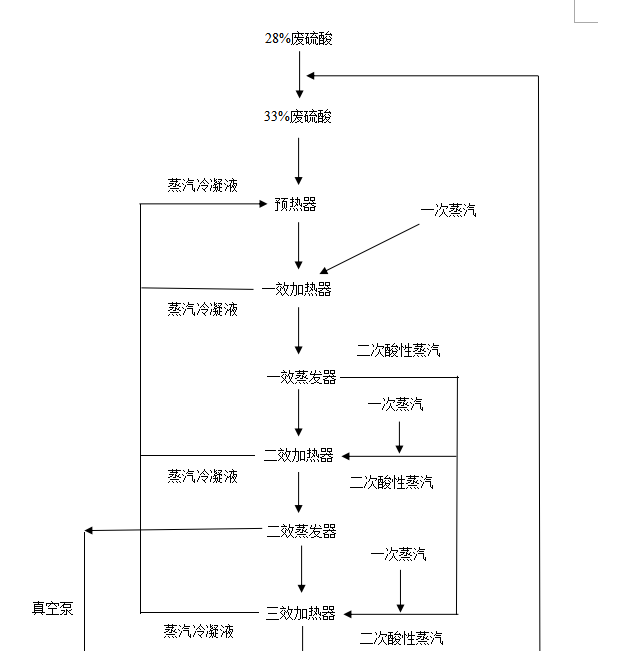

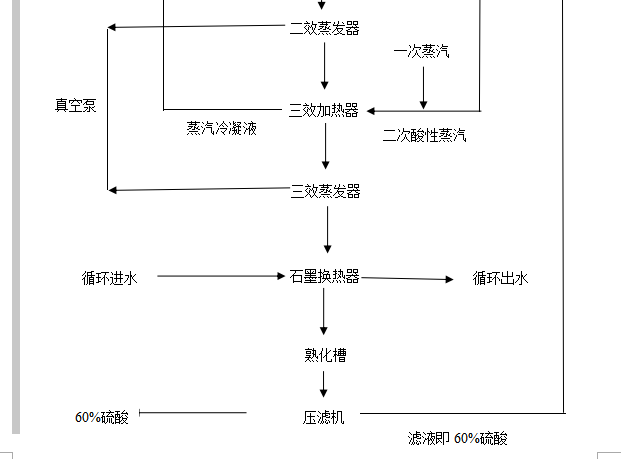

1、任務(wù):將鈦白粉生產(chǎn)過程中產(chǎn)生的23%~28%的廢酸經(jīng)三級(jí)加熱真空濃縮之后達(dá)到預(yù)定濃度后回收利用。

2、管理范圍:從進(jìn)入本車間的28%廢硫酸貯槽到成品酸生產(chǎn)過程中的所有設(shè)備、儀表、貯槽、管道等。

三、廢硫酸濃縮的原理:

23%的鈦白廢硫酸與60%的成品酸按一定比例進(jìn)行配酸得到31%的廢硫酸。31%的廢硫酸進(jìn)入濃縮系統(tǒng)通過蒸汽三效濃縮到60%。蒸汽濃縮工藝為蒸汽加熱強(qiáng)制循環(huán)的真空濃縮工藝,其原理如下:

31%的廢硫酸經(jīng)濃縮供料泵泵入臥式凝結(jié)水預(yù)熱器,經(jīng)預(yù)熱器加熱之后的廢硫酸,進(jìn)入一效循環(huán)泵前加入濃縮系統(tǒng),混同循環(huán)酸一并在一效加熱器中同加熱蒸汽換熱、升溫進(jìn)入一效蒸發(fā)器。在一效蒸發(fā)器中真空濃縮**要求濃度的酸在一效蒸發(fā)器中部經(jīng)酸溢流管**二效循環(huán)泵前進(jìn)入二效循環(huán)系統(tǒng),混同循環(huán)酸一并在二效加熱器中同由一效蒸發(fā)產(chǎn)生的二次酸性蒸汽換熱、升溫進(jìn)入二效蒸發(fā)器。在二效蒸發(fā)器中真空濃縮**要求濃度的酸在二效蒸發(fā)器中部經(jīng)酸溢流管**三效循環(huán)泵前進(jìn)入三效循環(huán)系統(tǒng),混同循環(huán)酸一并進(jìn)入三效加熱器中同由一效蒸發(fā)產(chǎn)生的二次酸性蒸汽換熱、升溫進(jìn)入三效蒸發(fā)器。在三效蒸發(fā)器中真空濃縮**要求濃度的酸在三效蒸發(fā)器中部經(jīng)酸溢流管溢流**濃酸熱酸貯槽中,其中未達(dá)要求濃度的酸經(jīng)蒸發(fā)器底部進(jìn)入循環(huán)泵,混同來酸繼續(xù)進(jìn)行循環(huán)加熱蒸發(fā)。進(jìn)入濃縮熱酸貯槽中的酸經(jīng)泵打入石墨換熱器進(jìn)行換熱冷卻,冷卻后的硫酸溢流**熟化槽進(jìn)行三級(jí)熟化結(jié)晶。

硫酸在熟化槽中經(jīng)三級(jí)熟化結(jié)晶之后,硫酸亞鐵晶體長(zhǎng)大長(zhǎng)粗、同時(shí)酸溫度降**65℃以下后,由壓濾供料泵泵**壓濾機(jī)進(jìn)行固液分離,得到硫酸亞鐵含量≤0.8%的清潔回收酸。清潔回收酸溢流**成品酸貯槽中存儲(chǔ),一部分用于本工藝的配酸,大部分由泵泵**酸解等車間使用。

四、工藝流程簡(jiǎn)圖:

五、

主要工藝指標(biāo)

1、進(jìn)料酸濃度:31%

2、預(yù)熱器出酸溫度: 60℃—70℃

3、一效蒸發(fā)器溫度: 110℃ 真空度:-0.04

4、一效蒸發(fā)器出料濃度:35%-40%

5、二效蒸發(fā)器溫度:110℃ 真空度:-0.06—-0.08

6、二效蒸發(fā)器出料濃度:45%—50%

7、三效蒸發(fā)器溫度:105℃—110℃ 真空度:-0.092

8、三效蒸發(fā)器出料濃度:65%

9、經(jīng)石墨換熱器冷卻后溫度:60℃

10、壓濾之后成品酸濃度:65%

五、開停車及正常操作:

1、開車準(zhǔn)備

1)檢查各設(shè)備及貯槽中防腐層有無鼓泡、裂紋及外漏玻璃纖維現(xiàn)象,如有通知設(shè)備管理進(jìn)行內(nèi)部防腐。

2)對(duì)各相關(guān)設(shè)備進(jìn)行試壓、試漏實(shí)驗(yàn)。

3)檢查儀器、設(shè)備、電器是否完好。

4)檢查公用工程是否符合開停車的工藝要求。

5)檢查各管道以及閥門是否完好,閥門開關(guān)是否在合適位置。

2、崗位開車

開車準(zhǔn)備工作做完之后,在一切正常情況下,本工藝可以進(jìn)行試生產(chǎn)運(yùn)行階段。在進(jìn)入試生產(chǎn)運(yùn)行前,先進(jìn)行以水代料試運(yùn)行,主要是提高操作人員對(duì)生產(chǎn)工藝、設(shè)備和動(dòng)力設(shè)備操作控制增加實(shí)踐感受;同時(shí)在以水代料試運(yùn)行過程中,進(jìn)一步檢查和發(fā)現(xiàn)不安全因素和不符合工藝控制的地方,將發(fā)現(xiàn)問題在以水代料試運(yùn)行過程中得以解決,使工藝設(shè)備和操作人員真正掌握工藝流程和工藝控制參數(shù)及處理辦法,保證投料試運(yùn)行的安全運(yùn)行,在完成以上工作后,對(duì)所有操作人員再進(jìn)行集中培訓(xùn),指出以上活動(dòng)中存在問題,進(jìn)一步提高操作人員對(duì)生產(chǎn)工藝操作理解和熟悉,特別是不正常現(xiàn)象處理辦法和協(xié)調(diào)關(guān)系。在完成以上工作并達(dá)到滿意程度后,確定投產(chǎn)試運(yùn)行。

崗位開車程序:

1、投加原始底料酸,依次打開一效、二效、三效強(qiáng)制循環(huán)泵。

2、通入蒸汽,緩慢打開一效加熱器的蒸汽閥門,控制一效加熱器的進(jìn)蒸汽壓力,同時(shí)利用高壓水蒸汽將1

#加熱器內(nèi)的惰性空氣趕凈,保證1

#加熱器有良好的傳熱效果。

3、啟動(dòng)大氣冷凝器、水力噴射器和真空泵,使系統(tǒng)保持真空狀態(tài)。

4、當(dāng)濃縮后酸貯槽中的酸達(dá)到一定液位時(shí),打開石墨換熱器的冷卻水系統(tǒng),然后打開石墨換熱器的供料泵進(jìn)行冷卻

5、當(dāng)熟化槽中液位達(dá)到預(yù)定值時(shí),打開壓濾供料泵進(jìn)行壓濾

六、常見事故及處理

1、強(qiáng)制循環(huán)泵突然停止。處理方法:(1)如果是一效,此濃縮酸的濃小時(shí),短暫停止強(qiáng)制循環(huán)泵時(shí),先用手盤動(dòng)葉輪,證明可以運(yùn)行時(shí),重新啟動(dòng)一效強(qiáng)制循環(huán)泵;(2)根據(jù)實(shí)踐經(jīng)驗(yàn)和現(xiàn)場(chǎng)實(shí)際情況進(jìn)行綜合分析處理。是否立即啟動(dòng)強(qiáng)制循環(huán)泵還是打開排污閥將系統(tǒng)內(nèi)的濃縮酸放入廢水地下槽回收處理,然后對(duì)系統(tǒng)進(jìn)行清洗除渣并置換系統(tǒng)內(nèi)的殘余硫酸,等查處原因后再投入運(yùn)行。嚴(yán)禁處理不當(dāng)損壞強(qiáng)制循環(huán)泵。#p#分頁標(biāo)題#e#

2、加熱管發(fā)生堵塞或無法排污,處理方法:進(jìn)行系統(tǒng)停車,進(jìn)行清洗除渣的清理工作。在處理時(shí),操作人員一定要全身密封地穿上橡皮制服和橡膠雨鞋和橡膠手套,并帶上橡皮防毒面具。上部清液采用虹吸方法引入廢水地下槽,當(dāng)達(dá)到沉淀無機(jī)鹽層時(shí),可用≥85℃熱水邊沖洗邊溶解地方法,將溶解的酸虹吸到廢水地下槽。在這個(gè)過程中,嚴(yán)禁不講安全進(jìn)行野蠻作業(yè),一定要執(zhí)行人身安全**的宗旨,順利的將停泵造成的事故處理完畢,并查明原因,重新投料運(yùn)行。

3、攪拌系統(tǒng)電機(jī)電流過大。處理方法:立即檢查減速機(jī)有沒有不正常現(xiàn)象以及減速機(jī)、電動(dòng)機(jī)的外壁溫度,攪拌槳的徑向擺動(dòng)和軸向竄動(dòng)是否在公差范圍內(nèi),有沒有不正常響聲和振動(dòng),機(jī)械密封徑向有沒有造成偏心單側(cè)磨損而發(fā)熱,減速機(jī)機(jī)座是否松動(dòng)造成攪拌槳偏心運(yùn)行,同時(shí)檢查油箱內(nèi)有沒有潤(rùn)滑油或者液位視鏡顯示的是假液位,如果減速機(jī)機(jī)油箱內(nèi)沒有潤(rùn)滑油,將會(huì)造成磨擦發(fā)熱甚**燒壞減速機(jī)。如果上述檢查都正常時(shí),檢查槽內(nèi)酸中的無機(jī)鹽含量,如無機(jī)鹽含量增高時(shí),將增加濃縮酸的粘度,從而造成電動(dòng)機(jī)的運(yùn)行電流增大后果,發(fā)現(xiàn)電流增大時(shí),必須找出原因才能繼續(xù)運(yùn)行,否則將會(huì)使減速機(jī)在超負(fù)荷中運(yùn)行,甚**損壞。

4、壓濾機(jī)故障。處理方法見下表:

壓濾機(jī)常見故障及排除:

|

序號(hào) |

故障 |

生產(chǎn)的原因 |

排除方法 |

|

1 |

壓力不足 |

1、 溢流閥調(diào)整不當(dāng)或損壞

2、 油位不夠

3、 油泵損壞

4、 閥塊和接頭處漏油

5、 油缸密封圈磨損

6、 閥內(nèi)泄露 |

1、 調(diào)整或更換

2、 補(bǔ)充液壓油

3、 更換油泵

4、 擰緊或更換O型圈

5、 更換密封圈

6、 調(diào)整或更換 |

|

2 |

保壓不佳 |

1、 活塞密封圈磨損

2、 油路泄露

3、 液控單向閥堵塞或磨損

4、 電磁球閥堵塞或磨損 |

1、 更換密封圈

2、 檢修油路

3、 清洗或更換

4、 清洗或更換 |

|

3 |

濾板間漏料 |

1、 料泵壓力流量超高

2、 濾板密封面夾有雜物

3、 濾布不平整,有折疊

4、 壓力不足 |

1、 調(diào)整回流閥

2、 清理干凈

3、 整理濾布

4、 調(diào)整壓力 |

|

4 |

濾板破裂 |

1、 過濾時(shí)進(jìn)料壓力過高

2、 進(jìn)料溫度過高

3、 進(jìn)料速度過快

4、 濾板進(jìn)料孔堵塞

5、 濾布破損,出液口堵塞 |

1、 調(diào)整進(jìn)料壓力

2、 換高溫板或?yàn)V前冷卻

3、 降低進(jìn)料速度

4、 清理進(jìn)料孔

5、 更換濾布,清理干凈 |

|

5 |

濾板向上抬起 |

1、 安裝基礎(chǔ)不平整

2、 濾板下部濾渣不凈 |

1、 重新修整地基

2、 清除干凈 |

|

6 |

濾液不清 |

1、 濾布破裂

2、 濾布選擇不當(dāng)

3、 濾布開孔過大

4、 濾布縫合處開線 |

1、 更換濾布

2、 重新試驗(yàn),更換濾布

3、 更換濾布

4、 重新縫合 |

|

7 |

液壓系統(tǒng)有噪音 |

1、 吸入空氣

2、 緊固件松動(dòng)

3、 液壓油粘度過大 |

1、 打開放氣閥放氣

2、 將緊固件緊固

3、 降低液壓油粘度 |

|

8 |

主梁彎曲 |

1、 機(jī)座端地基粗糙,自由度不夠

2、 濾板排列不平行,拉板不同步 |

1、 重新安裝

2、 重新排列濾板

3、 調(diào)整拉板小車同步性 |

七、

崗位交接班

1、接班者必須穿戴勞保用品,提前15分鐘到崗位巡回檢查本崗位。交班者必須在崗位上與接班者當(dāng)面交清后,方可離崗參加班后調(diào)度會(huì)。接班者未到,交班者不得離崗。

2、嚴(yán)禁酒后接班。

3、雙方必須交清以下內(nèi)容:

1)生產(chǎn)情況和設(shè)備、電氣、儀表等運(yùn)行是否正常。#p#分頁標(biāo)題#e#

2)工藝指標(biāo)的執(zhí)行情況。

3)各種資料、記錄、圖表等是否齊全、真實(shí)。

4)公用工具、分析儀器、藥品、安全及消防設(shè)備是否齊全、完好。

5)崗位所轄區(qū)域內(nèi)是否整潔。

6)崗位生產(chǎn)所需原輔料的儲(chǔ)備情況。

7)需要說明的問題和需要交待的注意事項(xiàng)。

4、對(duì)交接班內(nèi)容,交班者必須逐條認(rèn)真交接,不得敷衍了事,應(yīng)做到:上不清,下不接,否則一切后果由接班者負(fù)責(zé)。

對(duì)本崗位重點(diǎn)部位、重點(diǎn)設(shè)備、主要指標(biāo)、專用工具應(yīng)逐點(diǎn)、逐臺(tái),逐項(xiàng)認(rèn)真交接,若交接不清,一切后果由接班者負(fù)責(zé)。

在處理事故時(shí)不能交接班,由交班者繼續(xù)處理,接班者協(xié)助**處理完,方能交接班。

在交接班過程中,雙方發(fā)生意見不統(tǒng)一時(shí),由班長(zhǎng)協(xié)商解決,班長(zhǎng)協(xié)商解決不了時(shí),車間主任決定。

八、崗位巡回檢查

1、巡回檢查路線

為確保生產(chǎn),崗位操作人員接班后,必須按崗位管理范圍進(jìn)行檢查。

2、巡回檢查重點(diǎn)及其內(nèi)容:

本崗位重點(diǎn)檢查,各罐體貯槽儲(chǔ)料量是否正常,換熱系統(tǒng)供水、供料及攪拌,泵運(yùn)轉(zhuǎn)是否正常,檢查循環(huán)系統(tǒng)溫度及蒸汽壓力、蒸發(fā)器液位、濃度、氣壓是否符合工藝要求。

3、處理方法及要求:

在巡回檢查時(shí),操作員必須認(rèn)真負(fù)責(zé)地履行職責(zé),發(fā)現(xiàn)問題及事故隱患時(shí)能處理的,應(yīng)按事故處理的有關(guān)規(guī)定,立即處理并做好記錄,若不能處理的,應(yīng)立即向當(dāng)班調(diào)度報(bào)告,嚴(yán)禁拖延。

九、崗位記錄

1、記錄生產(chǎn)日期。

2、每小時(shí)記錄蒸發(fā)器溫度、出料濃度以及蒸汽管道壓力。

3、每小時(shí)記錄真空泵,循環(huán)泵、攪拌槳泵等的電流。

4、記錄每小時(shí)的進(jìn)料量和出料量。

5、記錄取樣時(shí)間及其分析結(jié)果。

6、在交接班一欄中,應(yīng)記錄故障及其處理,崗位清潔衛(wèi)生,設(shè)備運(yùn)行和工藝控制。

十、崗位安全注意事項(xiàng)

1、嚴(yán)格按規(guī)定穿戴勞保用品上崗,嚴(yán)禁吸煙。

2、嚴(yán)格執(zhí)行工藝紀(jì)律及調(diào)度指令。

3、嚴(yán)格遵守操作程序,防止壓縮空氣泄漏。

4、嚴(yán)格遵守球磨機(jī)的操作規(guī)程,防止操作不當(dāng)或潤(rùn)滑不當(dāng)對(duì)球磨機(jī)的損壞。

5、防止輸送設(shè)備對(duì)人體的攪傷、扎傷事故的發(fā)生。

6、加強(qiáng)巡回檢查,發(fā)現(xiàn)異常,及時(shí)處理并通知當(dāng)班調(diào)度。

十一、崗位環(huán)境要求

1、操作室內(nèi)窗明、地凈、桌椅、工具擺放有序且干凈,工作服掛放整齊,室內(nèi)無煙頭和雜物。

2、操作崗位原輔料,生產(chǎn)工具及用具擺放整齊,合理,危險(xiǎn)標(biāo)志鮮明,照明設(shè)施完好,無積水,無煙頭,紙屑等雜物。

3、管理范圍內(nèi)無廢酸積液。